Henry Ford urodził się 30 lipca 1863 roku w Dearborn w stanie Michigan. Od młodości interesował się mechaniką, co doprowadziło do założenia Ford Motor Company w 1903 roku.

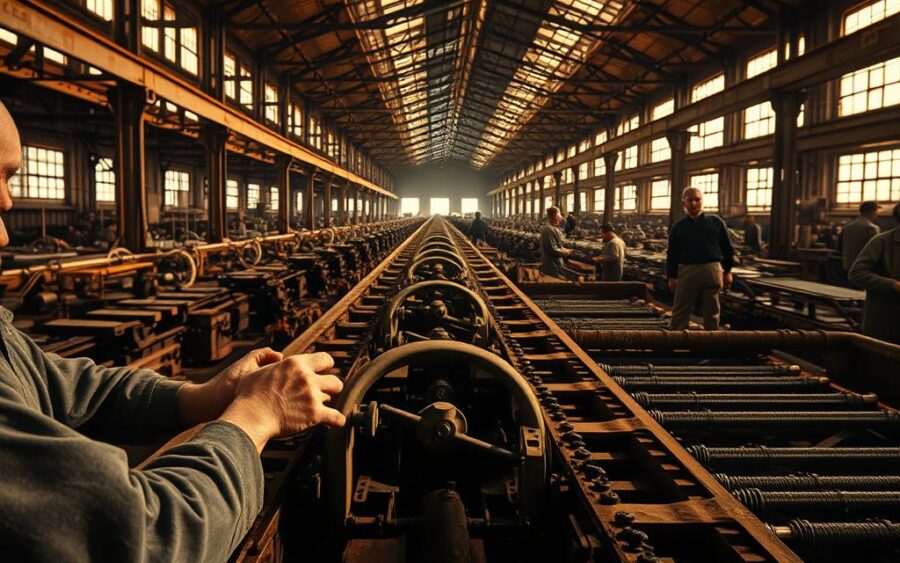

W 1908 roku wprowadził Model T — pierwszy masowo produkowany samochód. Uruchomienie linii montażowej w 1913 roku skróciło czas montażu z około 12 godzin do 93 minut.

Efekt był szybki: cena spadła z 850 do ~300 dolarów, a polityka płac 5 dolarów dziennie ustabilizowała załogę i ograniczyła rotację. Do 1927 roku sprzedano około 16,5 mln egzemplarzy Modelu T.

Ten sposób organizacji pracy i standaryzacja części przyspieszyły rozwój produkcji i wpłynęły na przemysłu oraz na przemysł motoryzacyjny na całym świecie.

Kluczowe wnioski

- Wprowadzenie linii montażowej zmieniło proces produkcji i obniżyło koszty.

- Model T uczynił samochód dostępnym dla szerokich grup społecznych.

- Standaryzacja części wyeliminowała konieczność ręcznego dopasowywania.

- Polityka płac poprawiła stabilność pracowników i efektywność pracy.

- Metody Ford Motor Company stały się wzorem dla firm w całym świecie.

Czytaj także: Słynne błędy i porażki, które doprowadziły do geniuszu - warto wiedzieć

Case study: od wizji Forda do rewolucji produkcji masowej

Studium przypadku pokazuje, jak wizja jednego przedsiębiorcy przekształciła produkcję samochodów na masową skalę.

W 1908 roku zaprezentowano model T jako „samochód dla mas”. W 1913 w Highland Park wprowadzono ruchomą linię montażową. Czas montażu spadł do 93 minut, a cena z 850 do około 300 dolarów.

Rytm produkcji rósł tak bardzo, że z fabryki w Dearborn wyjeżdżał nowy samochód co ~40 sekund. Kluczem stała się standaryzacja części i eliminacja potrzeby dopasowywania elementów ręcznie.

- Organizacja: przejście od kompletacji rzemieślniczej do sterowanej linii.

- Logistyka: minimalizacja transportu międzyoperacyjnego i przestojów.

- Skalowanie: masowa produkcja obniżyła koszty jednostkowe i ceny.

| Metryka | Przed | Po |

|---|---|---|

| Czas montażu | ~12 godzin | 93 minuty |

| Cena Modelu T | 850 USD | ~300 USD |

| Rytm produkcji | kilka egzemplarzy dziennie | nowy egzemplarz co ~40 sekund |

„Standaryzacja i przepływ pracy uczyniły możliwą produkcję na skalę wcześniej nieosiągalną.”

To case study ilustruje, jak Ford Motor Company przekształciła sposób produkcji. W efekcie metoda została kopiowana w całym świecie i wpłynęła na rozwój nowoczesnego przemysłowego podejścia do produkcji.

Wczesne lata Henry’ego Forda i problem do rozwiązania w przemyśle

Droga od mechanika w dokach do stanowiska głównego inżyniera ujawniła kluczowe braki w ówczesnych metodach wytwarzania.

Życie, edukacja i wczesna praca w Detroit: od mechanika do inżyniera

Pracował przy maszynach w warsztatach James F. Flower & Bros. i w Detroit Dry Dock Company. W 1891 roku przeszedł do Edison Illuminating Company i awansował na głównego inżyniera.

Ta rola nauczyła go mierzyć wydajność i testować urządzenia. Dzięki temu lepiej rozumiał, jak organizacja pracy wpływa na koszty i jakość.

Quadricycle, Edison Illuminating i lekcje z nieudanej Detroit Automobile Company

W 1896 roku zbudował Quadricycle z prostym układem napędowym i silnikiem spalinowym. Prototyp pokazał, że prostota działa.

W 1899 roku współzałożył Detroit Automobile Company. Niepowodzenie firmy ujawniło problemy jakości i rosnące koszty produkcji w ówczesnych fabryk.

Założenie Ford Motor Company: Model A jako krok w stronę produkcji masowej

W 1903 roku założono Ford Motor Company. Pierwszym pojazdem był Model A, reklamowany jako zbudowany z niewielkiej liczby części.

To podejście — mniej elementów, proste montowanie — przygotowało grunt pod wymienność części i masową produkcję samochodów.

„Ucz się, mierz, upraszczaj” — doświadczenia w roli pracownik i inżynier u Edisona stały się praktycznym credo.

| Rok | Wydarzenie | Wpływ na produkcję |

|---|---|---|

| 1891 | Edison Illuminating Co. – główny inżynier | Metody testów i pomiarów |

| 1896 | Quadricycle | Prostota konstrukcji, silnikiem spalinowym jako prototyp |

| 1899 | Detroit Automobile Company | Ujawnienie problemów jakości i kosztów |

| 1903 | Założenie Ford Motor Company, Model A | Standaryzacja części, fundament pod skalowanie |

Model T – projekt „samochód dla mas” i punkt zwrotny 1908 roku

Premiera Modelu T 1 października 1908 roku rozpoczęła erę dostępnych pojazdów dla szerokiej publiczności. Projekt skupiał się na prostocie, niskich kosztach i łatwości serwisu.

Prostota konstrukcji, jakość i cel: obniżyć koszty, zwiększyć dostępność

Minimalna liczba wariantów i uproszczone podzespoły skracały czas montażu. Mniej części oznaczało mniej błędów i szybszy montaż na linii.

Standaryzacja oraz stałe tolerancje zapewniały wysoką jakość produktu. Decyzje o doborze materiałów — na przykład doświadczenia ze stalą z wanadem w poprzednich modelach — ułatwiły seryjną produkcję.

Dlaczego Model T stał się symbolem motoryzacji

W czasie 19 lat sprzedano około 16,5 mln egzemplarzy. Cena spadła z 850 do około 300 dolarów, co uczyniło samochody bardziej przystępnymi niż kiedykolwiek.

- Prosty projekt = niższe koszty produkcji.

- Ograniczona personalizacja utrzymywała rytm linii i łańcuch dostaw.

- Powszechność części zamiennych zwiększała niezawodność na drogach.

„Prostota konstrukcji okazała się dźwignią skali i jakości.”

W efekcie Model stał się symbolem zmiany kulturowej: samochody przestały być luksusem, a stały się codziennym narzędziem mobilności.

Od rzemiosła do standaryzacji: jak przygotowano grunt pod taśmę montażową

Przejście od warsztatowego rzemiosła do zorganizowanej produkcji wymagało zmian w narzędziach i podejściu do jakości.

Produkcja przed taśmą

Przed wdrożeniem nowego sposobu auta składano ręcznie. Rzemieślnicy dopasowywali elementy pilnikiem, co wydłużało czas i podnosiło koszty.

Każdy samochód był prawie unikatowy. Takie podejście generowało problemów przy skalowaniu i kontroli jakości.

Wymienność i standaryzacja

Wprowadzono zasadę pełnej wymienności części — bez ręcznej obróbki na stanowisku.

Cel: jeden wymiar, jedna tolerancja, jedna część pasująca do każdego egzemplarza. To zmieniło myślenie o jakości i kontroli.

„Żadnych pilników” — motto, które wymusiło normy wymiarowe i inspekcje przy odbiorze komponentów.

Eksperymenty z przepływem pracy

Przed uruchomieniem ruchomej linii testowano układy pracy. Przypisywano pracownikom pojedyncze zadania i dostarczano części bezpośrednio do stanowisk.

- Rynny do zrzutu komponentów z wyższych pięter.

- Przenośniki i zasilanie podzespołów do stanowisk.

- Skalowanie od podzespołów (np. magneto) do finalnego montażu.

Takie iteracje zmniejszały czas przejścia procesu i ograniczały drobne błędy. Nawet małe usprawnienia oszczędzały mnóstwo czasu przy produkcji tysięcy samochodów.

Henry Ford – jak taśma produkcyjna zmieniła przemysł.

Start linii w Highland Park w 1913 r. przedefiniował rytm i logistykę produkcji samochodów.

Highland Park 1913: uruchomienie ruchomej linii i nowa organizacja pracy

Wprowadzono ruchomą linię, przeprojektowano stanowiska i system zaopatrzenia. Prace rozdzielono na proste czynności, a dostawy komponentów skierowano bezpośrednio do montażu.

Metryki przełomu

Czas montażu Modelu T spadł z około 12 godzin do 93 minut. Podzespoły skracano etapami: magneto z 20 do 5 minut, montaż osi z 2,5 godz. do 26 minut, silnik z 10 do 4 godzin.

Każdy pracownik, jedno zadanie

Model stanowiskowy — każdy pracownik wykonywał prostą, powtarzalną operację. To ułatwiło szkolenia i szybkie wdrożenia nowych osób.

Ekonomia skali

Zwiększona wydajność doprowadziła do spadku ceny Modelu T z 850 do około 300 dolarów. Nowy samochód opuszczał linię co ~40 sekund, co wywołało eksplozję popytu.

„Precyzja przepływu i jakość części zadecydowały o sukcesie seryjnej produkcji.”

| Wskaźnik | Przed | Po |

|---|---|---|

| Czas montażu | ~12 godzin | 93 minuty |

| Magneto | 20 minut | 5 minut |

| Montaż osi | 2,5 godziny | 26 minut |

| Silnik | 10 godzin | 4 godziny |

Wpływ na przemysł, pracowników i rynek konsumencki na całym świecie

Masowa produkcja przedefiniowała relacje między zakładami, pracownikami i rynkiem. Obniżenie kosztów wytwarzania sprawiło, że samochody stały się dostępne dla przeciętnych ludzi.

Zmiany w strukturze zatrudnienia

Potrzeba rzemiosła zmalała. Pojawiły się stanowiska o wąskiej specjalizacji, co skróciło szkolenie, lecz zwiększyło rotację i monotonię pracy.

Polityka 5 dolarów dziennie przyciągnęła tysiące chętnych. Wyższe płace dawały stabilność mimo powtarzalnych zadań.

Nowe nawyki mobilności

Spadek cen oznaczał, że samochody stały się codziennym dobrem. To zmieniło styl życia ludzi i przyspieszyło rozwój przedmieść i usług towarzyszących.

Efekt demonstracji

Przykład henry ford rozciągnął się poza jedną branżę. Firmy w całym świecie przyjęły linie i standaryzację, a dostawcy podnieśli standardy jakości.

- Konsekwencje społeczne: nowy rytm dnia i oczekiwania dotyczące stabilności zatrudnienia.

- BHP i organizacja: większa skala wymusiła zmiany w bezpieczeństwie i systemach zmianowych.

„Model produkcji masowej stał się wzorem dla wielu sektorów, wpływając na gospodarkę i codzienne życie.”

Fordyzm i jego ewolucja: od linii montażowej do współczesnych metod doskonalenia

Fordyzm stworzył ramy standaryzacji, specjalizacji zadań i masowej produkcji. To połączenie stabilnego taktu i wymienności części dało pierwszy spójny model organizacji pracy.

Fordyzm jako model

Zdefiniujmy fordyzm jako system oparty na jednozadaniowych stanowiskach, stałym rytmie i kontroli tolerancji. Dzięki temu powstały skalowalne modele montażu i logistyki, które przyspieszyły rozwój sektora samochodów.

Dzisiejsze praktyki

Współczesne fabryk korzystają z Lean, 5S, SMED, TPM i Six Sigma oraz norm IATF 16949. Automatyzacja i robotyzacja podniosły precyzję i powtarzalność procesu.

Grupy Kaizen oraz szkolenia Lean Six Sigma rozwijają kompetencje i eliminują straty. Narzędzia takie jak MSA i FMEA służą prewencji wad i lepszym danym jakościowym.

Krytyka i ryzyka

Mimo zalet pojawiają się krytyczne głosy o monotonii i dehumanizacji pracy. Rozwiązania to redesign stanowisk, rotacja zadań i większy nacisk na rozwój pracowników.

„Integracja jakości z logistyką (JIT/JIS) utrzymuje stabilny takt i minimalizuje zmienność w procesie.”

Koszty i konsekwencje zewnętrzne: środowisko, zasoby i odpowiedzialna produkcja

Rosnąca skala produkcji w XX wieku mocno zwiększyła zapotrzebowanie na surowce i energię. To przełożyło się na realne kosztów dla środowiska i lokalnych społeczności.

Większa skala produkcji a zużycie surowców i energii

W rozwoju przemysłu motoryzacyjnego wzrosło zużycie stali, gumy, szkła i paliw. Intensyfikacja pracy fabryk zwiększyła emisje i presję na krajobraz naturalny.

Ten trend dotknął także ludzi zatrudnionych przy linii. Konieczność monitoringu zużycia mediów stała się standardem.

Rola standaryzacji i jakości w ograniczaniu marnotrawstwa

Standaryzacja i kontrola jakości ograniczają odpady w produkcji poprzez mniejszą liczbę braków i przeróbek. Precyzja wykonania zmniejsza potrzebę części zamiennych i reklamacji.

Praktyki takie jak Lean, 5S, TPM i Six Sigma poprawiają efektywność materiałową i energetyczną w całym świecie łańcucha dostaw.

- Redukcja strat materiałowych dzięki usprawnionej logistyce.

- Monitoring emisji i zużycia mediów w całym świecie.

- Projektowanie pod demontaż i recykling dla lepszej gospodarki obiegu zamkniętego.

„Równowaga między efektywnością a odpowiedzialnością jest dziś kluczowym wyzwaniem dla współczesnych organizacji.”

Adaptacja standardów (np. IATF 16949) ułatwia spójne wymagania u dostawców. W praktyce zmniejsza to kosztów środowiskowe w cyklu życia samochodów i innych produktów.

Wniosek

Konkluzja: wprowadzenie linii i standaryzacji ustanowiło nowy wzorzec skali i wydajności.

Wizja henry’ego forda przełożyła się na trwałą zmianę sposobu wytwarzania. Modelu z 1908 roku i standaryzacja części skróciły czas montażu do 93 minut i obniżyły cenę z 850 do około 300 dolarów.

Podział zadań — każdy pracownik z wąskim zakresem obowiązków — oraz linia przepływu zapewniły przewidywalność produkcja i stabilność zespołów. Polityka 5 dolarów dziennie poprawiła sytuację pracowników i efektywność.

Efekt był dalekosiężny: samochody stały się powszechne, powstały nowe modele miast i usług. Mimo wyzwań związanych z monotonią pracy, z fordyzmu wyrosły narzędzia Lean i Six Sigma, które dalej rozwijają jakość i skalowalność produkcję.

Czytaj także: Dowiedz się o wynalazku silnika spalinowego – serce motoryzacji